注塑模具是一種用于生產各種塑料制品的工具,其工作原理是通過注塑機將熔融的塑料注入模具型腔,經冷卻固化后形成塑料制品。要打造完美的塑料制品,需要從設計、材料選擇、注塑工藝、質量控制等多個方面進行綜合考慮和優化。以下是一些關鍵點:

一、模具設計

精準的型腔和型芯設計:根據制品的形狀和尺寸,設計合理的型腔和型芯結構,確保制品的成型質量和模具的強度與剛度。型腔和型芯的表面要光滑,以減少摩擦和提高制品的脫模性能。

合理的澆注系統設計:包括主流道、分流道、澆口的設計。要合理選擇澆口的位置、尺寸和類型,使塑料能順利充填型腔,同時減少制品的應力和變形。

有效的冷卻系統設計:根據制品的形狀和尺寸,設計有效的冷卻通道,使模具能均勻冷卻,縮短成型周期,提高生產效率。

可靠的頂出機構設計:頂出機構要能順利將制品頂出,同時避免制品產生變形、劃痕等缺陷。常見的頂出方式有頂針頂出、推板頂出等。

必要的抽芯機構設計:對于有側孔、側凹等結構的制品,需要設計抽芯機構。抽芯機構要動作可靠,抽芯距離和角度要準確。

二、材料選擇

模具材料:根據模具的使用要求和工作條件,選擇合適的模具材料。常見的模具材料有碳素鋼、合金鋼、預硬鋼、不銹鋼等。對于高精度、長壽命的模具,可選擇高強度、高耐磨性的材料。

塑料材料:根據制品的性能要求和使用環境,選擇合適的塑料材料。常見的塑料材料有聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)等。每種材料都有其獨特的性能和加工特性。

三、注塑工藝

注塑壓力和速度:注塑壓力要足夠使塑料充滿型腔,但過高的壓力可能導致制品產生內應力和變形。注塑速度要適中,過快的速度可能導致塑料在型腔內流動不均勻,過慢的速度可能導致塑料提前固化。

保壓和冷卻:保壓壓力和時間要合理,以確保制品的尺寸精度和表面質量。冷卻時間要根據制品的厚度和材料特性進行調整,過短的冷卻時間可能導致制品變形,過長的冷卻時間會降低生產效率。

溫度控制:注塑機的料筒溫度、噴嘴溫度和模具溫度要根據塑料材料的特性和制品的要求進行精確控制。適宜的溫度有助于塑料的流動和固化,提高制品的質量。

四、質量控制和檢測

尺寸檢測:使用量具或坐標測量機(CMM)對制品的尺寸進行精確測量,確保其符合設計要求。

外觀檢查:檢查制品的表面是否有劃痕、氣泡、縮水等缺陷,確保制品的外觀質量。

性能測試:根據制品的使用要求,進行力學性能、耐化學性、電性能等測試,確保制品的性能達標。

過程監控:在生產過程中,實時監控注塑工藝參數,如壓力、溫度、速度等,及時發現和調整異常情況,保證生產的穩定性和制品的一致性。

五、后期處理

脫模和清理:制品脫模后,要及時清理殘留的塑料屑和模具釋放劑等,保持制品的清潔。

后處理:根據需要,對制品進行熱處理、表面處理(如噴漆、電鍍等)、裝配等后期處理,提高制品的性能和美觀度。

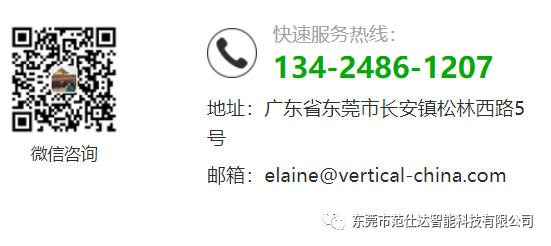

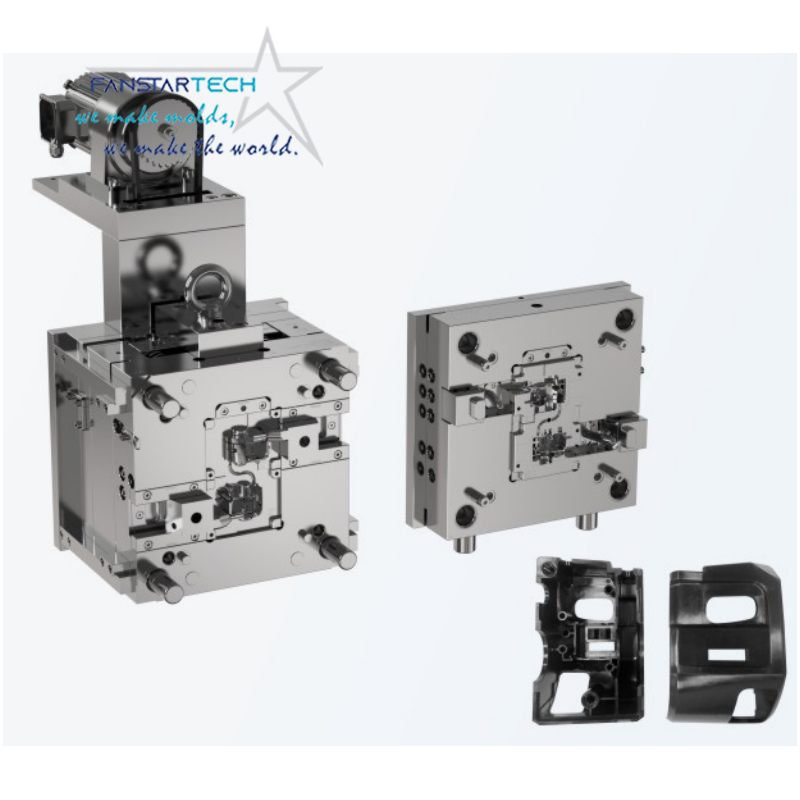

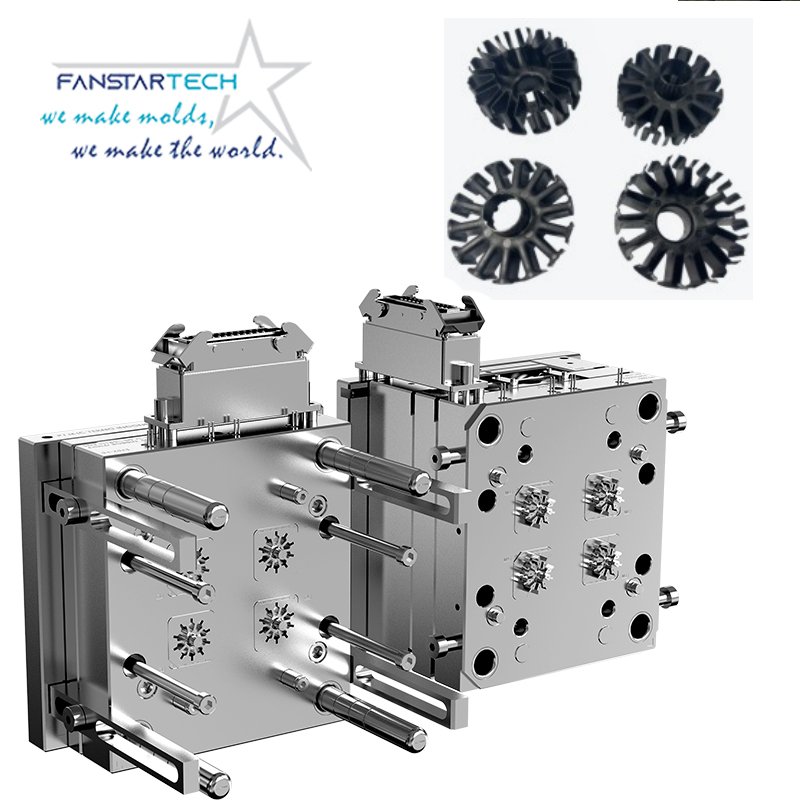

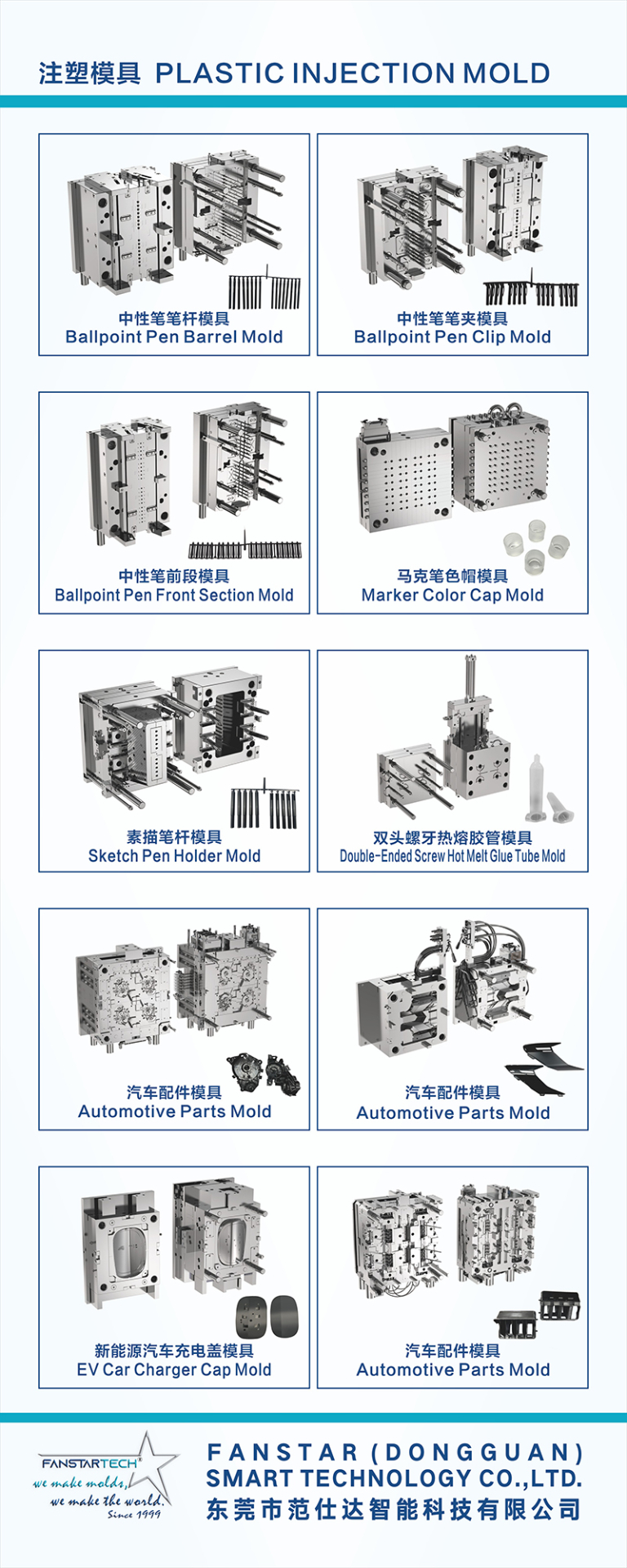

東莞范仕達掌握注塑生產核心技術,從成品生產需求到客人模具制作前技術交流,讓模具交貨期短,壽命長,快速量產,成品

質量優!自成立以來一直致力于精密注塑模具、多腔筆模、雙色鍵帽、智能電子、機電產品、汽車連接器、醫療管狀模具及其非標

配件加工技術!以下:分享我們范仕達注塑模具與成品!

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢