塑料模具廠在生產過程中,每套模具都需要進行設計、數控編程、加工、裝配等多道工序,增加了生產管理的復雜性和難度,如何提高生產效率,降低生產成本普遍成為了塑料模具廠的難題,范仕達在此給大家分享幾個方法。

塑料模具廠如何節省開發成本?

1.全程實施并行工程

在整個生產過程中實施并行工程是縮減塑料模具廠開發周期最有效的方法之一,并行工程指的是塑料模具開發過程中的所有過程和環節都要同步、并行、交叉,盡量避免串行。

2.設計和制造標準化

首先要建立設計標準數據庫,包括單個零件的標準件、具有裝配結構的標準件、模架結構數據庫和典型塑料模具結構數據庫,供工程師在設計塑料模具時復制使用,從而提高塑料模具廠設計效率和標準件利用率,使塑料模具的標準化程度達到70%以上。

3.精細化加工一次到位

目的是為了減少鉗工研修,一次到位,減少重復加工、后序彌補、手工修邊、模具質量對鉗工的依賴,如上下模刃口間隙直加工到位,不用鉗工開間隙;凸模/凹模無需調試即可直接安裝等,通過精細化加工及稿水平標準件,使零件的加工基準和裝配基準一致,實現鉗工只裝不配少修,即所謂的“直接裝配法”,是現代塑料模具廠生產的管理方向。

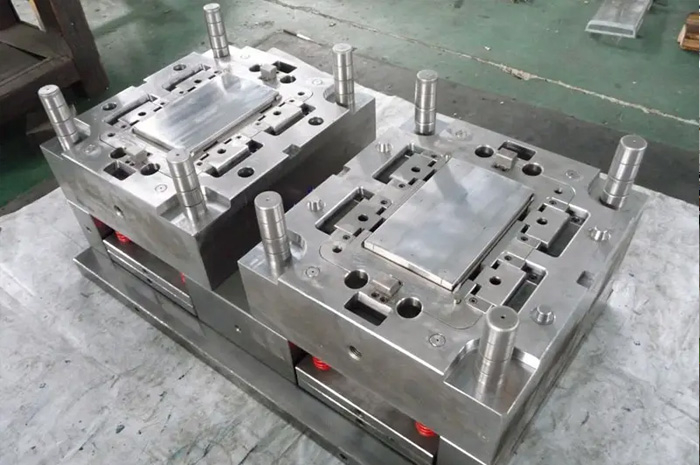

塑料模具廠產品

以上就是給大家分享的幾種塑料模具廠節省開發成本的方法了,東莞范仕達智能科技公司是一家專業的塑料模具廠,掌握注塑生產核心技術,模具交貨期短,壽命長,快速量產,成品質量優!

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢