注塑模具制品出現(xiàn)氣泡是很常見的問題,出現(xiàn)氣泡的原因有很多,要針對不同的情況進(jìn)行逐一排除解決。主要是因?yàn)樗芰现破房s水造成的,由于表面的冷卻速度要比中間的冷卻速度要快,這樣就會導(dǎo)致塑料制品中心處缺膠,形成真空狀。下面小編將針對產(chǎn)生的不同原因進(jìn)行逐一說明。

1.成型條件控制不當(dāng)造成氣泡的產(chǎn)生

原因:設(shè)定注射壓力太低,注射速度太快,注射時(shí)間和周期太短,加料量過多或過少,保壓不足,冷卻不均勻或冷卻不足,以及料溫及模溫控制不當(dāng),都會引起塑件內(nèi)產(chǎn)生氣泡。

對策:應(yīng)適當(dāng)降低注射速度,調(diào)整注射速度和壓力時(shí)應(yīng)特別慎重。此外,可通過調(diào)節(jié)注射和保壓時(shí)間,改善冷卻條件,控制加料量等方法避免產(chǎn)生氣泡及真空泡。一般情況下,應(yīng)將熔料溫度控制得略為低一些,模具溫度控制得略為高一些。在控制料筒溫度時(shí),供料段的溫度不能太高,否則會產(chǎn)生回流返料引起氣泡。

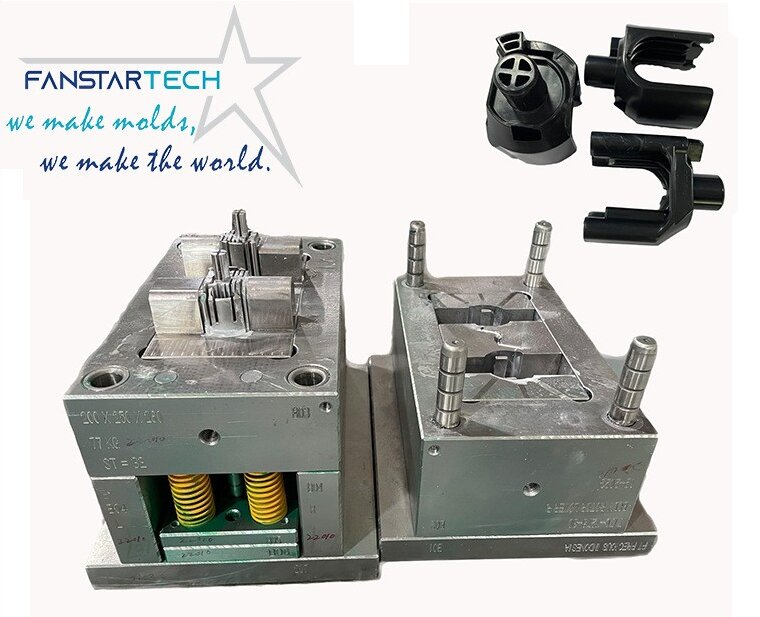

范仕達(dá)注塑模具

2.注塑模具缺陷造成氣泡的產(chǎn)生

原因:如果模具的澆口位置不正確或澆口截面太小,主流道和分流道長而狹窄,流道內(nèi)有貯氣死角或模具排氣不良,都會引起氣泡或真空。

對策:應(yīng)首先確定模具缺陷是否產(chǎn)生氣泡及真空泡的主要原因。然后,針對具體情況,調(diào)整模具的結(jié)構(gòu)參數(shù),特別是澆口位置應(yīng)設(shè)置在塑件的厚壁處。澆口截面不能太小,尤其是同時(shí)成型幾個(gè)形狀不同的塑件時(shí),必須注意各澆口的大小要與塑件重量成比例。此外,應(yīng)縮短和加寬細(xì)長狹窄的流道,消除流道中的貯氣死角,排除注塑模具排氣不良的故障。

3.注塑原料不符合使用要求造成氣泡的產(chǎn)生

原因:如果成型原料中水分或易揮發(fā)物含量超標(biāo),料粒太細(xì)小或大小不均勻,導(dǎo)致供料過程中混入空氣太多,原料的收縮率太大,熔料的熔體指數(shù)太大或太小,再生料含量太多,都會影響塑件產(chǎn)生氣泡及真空泡。

對策:應(yīng)分別采用預(yù)干燥原料,篩除細(xì)料,更換樹脂,減少再生料用量等方法予以解決。

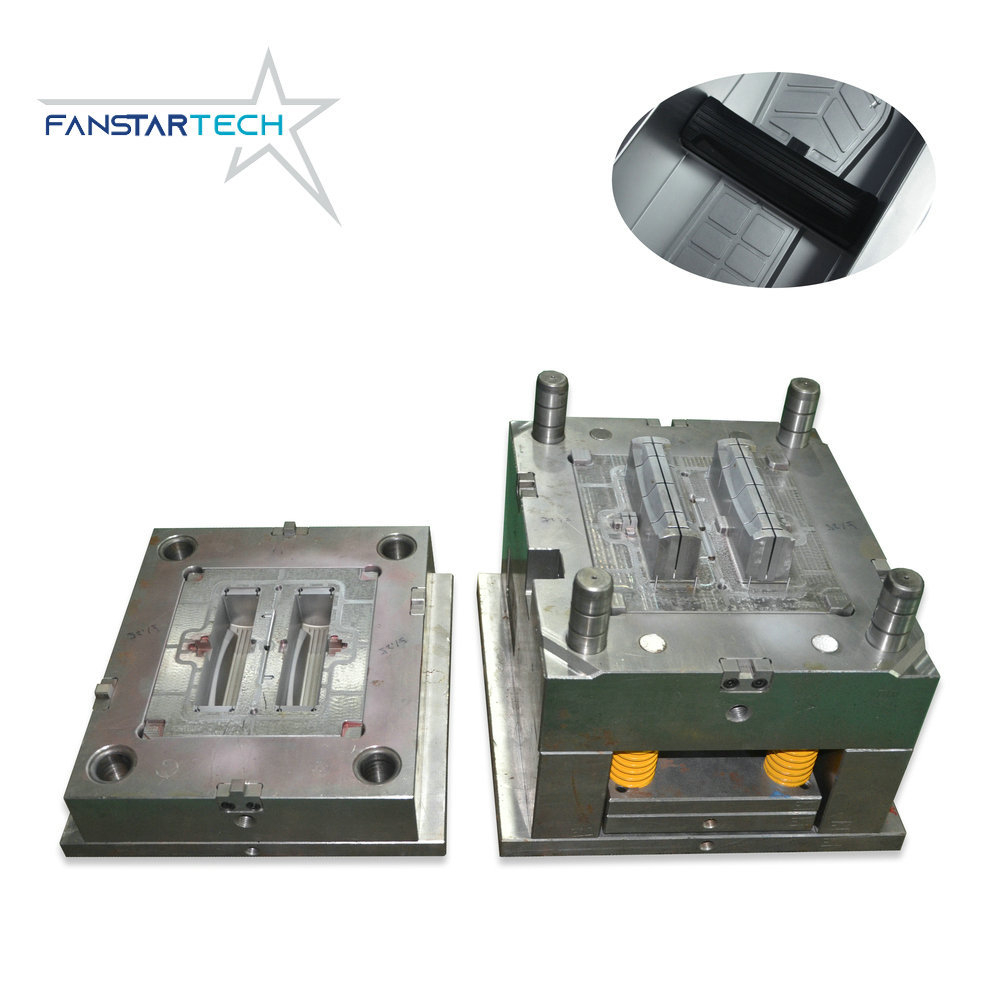

范仕達(dá)注塑模具

總而言之,解決注塑模具制品真空氣泡可以通過降低注射速度、提高注射壓力、增加補(bǔ)料、采用熔融粘度等級高的材料來改善。范仕達(dá)的使命是掌握注塑生產(chǎn)核心技術(shù),從成品生產(chǎn)需求與客人做模具制作前技術(shù)交流分析,讓模具交貨期短,壽命長,快速量產(chǎn)和成品質(zhì)量優(yōu)!有需要注塑模具的歡迎聯(lián)系我們!

關(guān)注微信公眾號

關(guān)注微信公眾號 微信咨詢

微信咨詢