當塑料熔體注入注塑模具型腔時,如果型腔內原有氣體、蒸汽不能排出將在制品上形成氣孔,接縫、外表輪廓不清,不能完全充滿型腔同時還會因氣體被壓縮而產生的高溫灼傷制件,使之產生焦痕。注塑型腔內氣體被壓縮產生的反壓力會降低充模速度,影響注射周期和產品質量。因此設計注塑模具時必須考慮排氣問題。

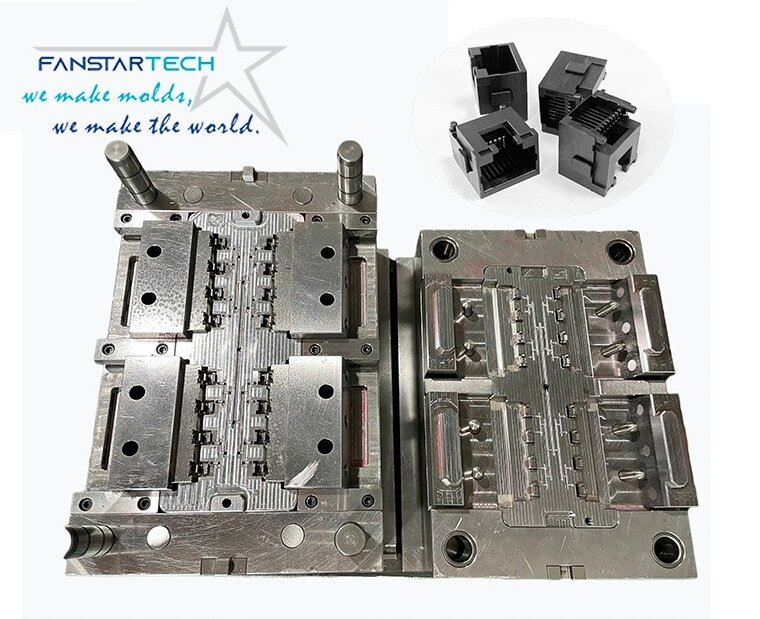

范仕達注塑模具

注塑模具排氣方式:

方式一:流道中的排氣,一般設置在流道未端,因為這是最后充滿的地方排氣槽的深度可以取0.025 ~ 0.10mm,寬度可以取1.5 ~ 6mm。有效行程2~5mm后可以開出斜角,便于更高效的排氣。

方式二:利用注塑模具頂針排氣,頂針與鑲件的配合有一定的間隙,可以利用這個間隙來到達排氣的目的。

方式三:將整體式注塑模具設計成鑲件式模具。利用鑲件之間的間隙排氣。依照模流分析軟件或經驗評估出困氣位置后,將該處設計成鑲拼式結構,可以到達排氣目的。

方式四:我們也可以采用排氣鋼來加工注塑模具。將排氣鋼設計在模具困氣的地方,到達排氣的目的。這是目前比較新穎的排氣方式。

方式五:還有一種方法就是真空排氣,也即模具抽真空,同時這樣也可以促進塑料充模,但這樣以來增加了注塑模具的復雜性,所以使用得很少。

連接器注塑模具

注塑模具的排氣是模具設計中的一個重要問題,特別是在快速注塑成型中對注塑模的排氣要求更加嚴格。從塑件中氣泡的分布狀況看,不僅可以判斷氣泡的性質,而且可判斷模具的排氣部位是否正確可靠。范仕達的使命是掌握注塑生產核心技術,從成品生產需求與客人做模具制作前技術交流分析,讓模具交貨期短,壽命長,快速量產和成品質量優!

關注微信公眾號

關注微信公眾號 微信咨詢

微信咨詢