注塑模具滑動型芯也會被氣體弄臟,所以需要將其拆開清洗。排氣口有可能出現(xiàn)流動末端、困氣點的問題。細長管狀產(chǎn)品的模具,在嵌件內(nèi)部有噴泉狀的冷卻水管穿過,隨著時間的推移,噴嘴內(nèi)部會積聚污垢。

注塑模具比較常見的故障有動定模偏移、頂桿彎曲,斷裂或者漏料、冷卻不良或水道漏水、導柱損傷以及定距拉緊機構(gòu)失靈等。下面我們將針對以上比較常見的故障進行一一排除。

單純的對注塑模具成型件只有變形與錯位的事例是較少的,大多數(shù)表現(xiàn)是變形與錯位要索與障礙體、型孔與型槽和運動與干涉等要素摻合在一起的情況。如何解決好注塑件的變形和錯位的問題,是注塑模具設(shè)計人員必須注意和關(guān)心的問題。

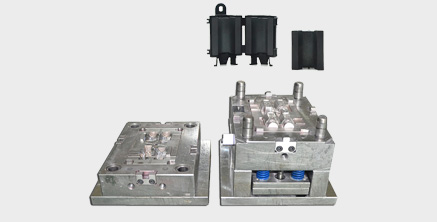

包膠模具(二次成型):兩種塑膠材料不一定在同一臺注塑機上注塑,分兩次成型;產(chǎn)品從一套模具中出模取出后,再放入另外一套模具中進行第二次注塑成型。包膠模具在設(shè)計應注意硬膠件的定位,需做到可靠的封膠,且在膠件上有反斜度孔,防止拉膠變形。

注塑模具成型變形產(chǎn)生的原因是收縮不均勻,有內(nèi)應力等原因造成的;精密塑件尺寸一般較小,塑件壁厚較薄,有的還有許多薄筋。模具設(shè)計必須考慮在塑件不變形的情況下脫模,否則會導致脫模發(fā)生變形。

注塑成型模具析出硬化鋼變硬的原理,是通過稱為固溶處理的方法處理后,以軟質(zhì)狀態(tài)供應鋼材。然后,在機械加工為型腔和型芯等零部件的形狀后,對其進行加熱和自然冷卻。此時,會出現(xiàn)名為時效硬化的現(xiàn)象,鋼材的硬度會自然提升。

注塑成型材料的穩(wěn)定塑化對成型產(chǎn)品的質(zhì)量穩(wěn)定有著很大影響。為了開發(fā)出使用新型成型材料的注塑產(chǎn)品,不僅要考慮模具,注塑成型機的塑化結(jié)構(gòu)也要從一開始就納入考慮之中。在注塑成型機中將塑料材料熔融至可進行注塑成型加工的狀態(tài),稱為塑化。在當今的注塑成型機中,一多半是采用的螺桿在線方式的塑化設(shè)備。

由于注塑模具溫度必須保持在130~150℃,所以需要用油對模具進行溫度調(diào)節(jié),或是利用筒式加熱器保溫。PPS樹脂聚苯硫醚的價格曾經(jīng)較為昂貴,不過最近由于批量化生產(chǎn)的緣故,已經(jīng)穩(wěn)定在一個合理的價格范圍內(nèi)。

注塑模具在成型加工時,側(cè)抽芯滑塊、推桿、推管、中心銷等都可能發(fā)生"卡死"的現(xiàn)象。為了防止出現(xiàn)卡死,需要進行恰當?shù)臐櫥芾恚捎妹饩S護式零件結(jié)構(gòu)。"卡死"屬于滑動面的異常磨損,根據(jù)異常磨損的產(chǎn)生原因不同,可分為腐蝕磨損、粘附磨損、微動磨損、疲勞磨損以及研磨磨損。

注塑模具標準零件限位塊很少用于單模,多用于連續(xù)模等。安裝位置多在構(gòu)成凹模板等注塑模具的板的外側(cè)的模架部分。準備工作完成后進行調(diào)整時,有可能不小心夾到手。準備工作完成后限位塊的作用就結(jié)束了,為了防止該部分夾手,應卸下蓋子,留出空隙,以確保安全。

注塑模具板件結(jié)構(gòu)數(shù)量少時當然能夠以較低的成本制作模具。應考慮注塑模具的用途及模具精度來決定板件的結(jié)構(gòu)組成。決定注塑模具結(jié)構(gòu)的一個主要因素是板件的結(jié)構(gòu)。板件的結(jié)構(gòu)與注塑模具主要板件的制作方法有很大關(guān)系。

在注塑模具成型加工中,熔融塑料材料在流道中流動,通過澆口后到達型腔中。在這一系列的流動過程中,會逐漸損失壓力。利用CAE可以判斷出壓降預測的趨勢,但為了在實際的注塑成型中優(yōu)化出必要的精確流動狀態(tài),思考基于理論的思路,然后運用通過微調(diào)試錯獲取到的經(jīng)驗是非常重要的。